DEFINICIÓN

Se define como reciclado in situ con cemento de capas de firme la mezcla, convenientemente extendida y compactada, del material procedente del fresado de un firme existente (constituido por mezclas bituminosas y materiales granulares) con cemento, agua y, eventualmente, aditivos y árido de aportación, cuyo fin es reutilizar una o varias capas de un firme deteriorado, con un espesor total compactado comprendido entre veinte (20) y treinta centímetros (30 cm). Todo el proceso de ejecución de esta unidad de obra se realizará a temperatura ambiente y sobre la misma superficie a tratar.

El valor de treinta centímetros (30 cm) como límite máximo de espesor de la capa reciclada se podrá subir a treinta y cinco (35 cm) siempre y cuando en la obra se garantice una compacidad uniforme en todo el espesor de la capa.

Su ejecución incluye las siguientes operaciones:

- Estudio previo de los materiales.

- Estudio de la mezcla y obtención de la fórmula de trabajo para cada tramo de características distintas.

- Fresado de la parte del firme a reciclar .

- Incorporación del cemento, el agua y, eventualmente, los aditivos.

- Incorporación, en su caso, del árido de aportación.

- Mezcla y extensión.

- Realización de juntas en fresco (prefisuración).

- Compactación y terminación.

- Curado y, en su caso, ejecución de un riego de protección.

MATERIALES

Lo dispuesto en este artículo se entenderá sin perjuicio de lo establecido en el Real Decreto 1630/92 (modificado por el Real Decreto 1328/95), por el que se dictan disposiciones para la libre circulación de productos de construcción, en aplicación de la Directiva 89/106/CEE; en particular, en lo referente a los procedimientos especiales de reconocimiento se estará a lo establecido en su artículo 9.

Independientemente de lo anterior, se estará en todo caso además a lo dispuesto en la legislación vigente en materia ambiental, de seguridad y salud y de almacenamiento y transporte de productos de la construcción.

Cemento

El Pliego de Prescripciones Técnicas Particulares, o en su defecto el Director de las Obras, fijará el tipo y la clase resistente del cemento. Éste cumplirá las prescripciones del artículo 202 del Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes (PG-3) y las adicionales que establezca, en su caso, el Pliego de Prescripciones Técnicas Particulares.

Salvo justificación en contrario, la clase resistente del cemento será la 32,5. El Director de las Obras podrá autorizar el empleo de un cemento de clase resistente 22,5, así como en épocas frías el de un cemento de clase resistente 42,5.

No se emplearán cementos de aluminato de calcio, ni mezclas de cemento con adiciones que no hayan sido realizadas en la fábrica de cemento.

Si el contenido ponderal de sulfatos solubles (S03) en el material que se vaya a reciclar, determinado según la UNE 103201, fuera superior al cinco por mil (0,5%) en masa, deberá emplearse un cemento resistente a los sulfatos y aislar adecuadamente estas capas del firme de las obras de paso de hormigón.

El Pliego de Prescripciones Técnicas Particulares fijará el principio de fraguado, según la UNE-EN 196-3, que, en todo caso, no podrá tener lugar antes de las dos horas (2 h). No obstante, si el reciclado se realizase con temperatura ambiente superior a treinta grados Celsius (30°C), el principio de fraguado, determinado según la UNE-EN 196-3, pero realizando los ensayos a una temperatura de cuarenta más menos dos grados Celsius (40±2°C), no podrá tener lugar antes de una hora (1 h).

Material que se vaya a reciclar

Características generales

El material que se vaya a reciclar estará constituido por partículas, recubiertas o no por ligante envejecido o por cemento, resultantes de la adecuada disgregación por fresado de la parte del firme existente en la profundidad establecida.

El Director de las Obras, de acuerdo con las características y el estado de las capas del firme, determinará si existen zonas en las que no deba reutilizarse el material existente. En tal caso los materiales se retirarán y transportarán a un vertedero autorizado y se sustituirán por un material aprobado por el Director de las Obras, quien podrá autorizar asimismo la reutilización de material fresado procedente de localizaciones distintas a las que se esté reciclando.

El material que se vaya a reciclar no presentará reactividad potencial con los álcalis del cemento. En materiales sobre los que no exista suficiente experiencia en su comportamiento en mezclas con cemento, realizado el análisis químico de la concentración de SiO2 y de la reducción de la alcalinidad R, según la UNE 146507-1, el material será considerado potencialmente reactivo si:

- SiO2 > R cuando R mayor o igual de 70

- SiO2 > 35+0,5R cuando R menor de 70

Granulometría

El material a reciclar no contendrá elementos de tamaño superior a ochenta milímetros (80 mm). En caso contrario, el Director de las Obras indicará las medidas a adoptar para su eliminación. El contenido de partículas pasando por el tamiz 4 m m de la UNE-EN 933-2 no será inferior al treinta por ciento (30%) en masa.

El Pliego de Prescripciones Técnicas Particulares señalará si es necesario corregir la granulometría del material disgregado con árido de aportación. En su defecto, el Director de las Obras podrá ordenar la utilización de árido de aportación, cuando el material disgregado no alcance el valor mínimo citado de partículas pasando por el tamiz 4 mm de la UNE-EN 933-2.

Composición química

El material que se vaya a reciclar estará exento de materia orgánica y de productos que puedan perjudicar el fraguado del cemento. En caso contrario el Director de las Obras podrá autorizar su empleo siempre que el contenido de materia orgánica, determinado según la UNE 103204, no sea superior al uno por ciento (1 %) en masa. El contenido de sulfatos, expresado en SO3 y determinado según la UNE 103201, no será superior al uno por ciento (1%) en masa.

Plasticidad

El límite líquido, según la UNE 103103, será inferior a treinta y cinco (35) y el índice de plasticidad, según la UNE 103104, será igual o inferior a quince (15). Si el material no cumple estas condiciones, podrá recurrirse a un tratamiento previo con cal. La dotación de ésta deberá ser determinada mediante ensayos previos en laboratorio y aprobada por el Director de las Obras.

Árido de aportación

Si fuese necesario utilizar un árido de aportación como corrector granulométrico, deberá tener las características establecidas en el artículo 500 del Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes (PG-3) para zahorras artificiales. Su granulometría y proporción se ajustarán, de acuerdo con las indicaciones del Director de las Obras, de forma que se obtenga una granulometría del material reciclado lo más continua posible.

Si fuese necesario utilizar un árido de aportación para corregir peraltes, completar el espesor de capa reciclada o efectuar un ensanche, dicho árido cumplirá las prescripciones exigidas para la zahorra artificial en el artículo 500 del Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes (PG-3) y su empleo deberá ser aprobado previamente por el Director de las Obras.

Por otra parte, en el caso de ensanches ejecutados simultáneamente con el reciclado, el árido deberá seleccionarse de forma que, empleando la misma dotación, tipo y clase resistente de cemento, se obtenga una resistencia a compresión igualo superior a la del firme reciclado, pero sin que el incremento sea superior a un veinte por ciento (20%).

Agua

El agua cumplirá las prescripciones del artículo 280 del Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes (PG-3).

Aditivos

El Pliego de Prescripciones Técnicas Particulares fijará los aditivos que puedan utilizarse para obtener la trabajabilidad adecuada o mejorar las características de la mezcla, los cuales deberán ser especificados en la fórmula de trabajo y aprobados por el Director de las Obras. Éste podrá autorizar el empleo de un retardador de fraguado para ampliar el plazo de trabajabilidad del material, según las condiciones climáticas, así como establecer el método que se vaya a emplear para su incorporación y las especificaciones que deben cumplir tanto dicho aditivo como las propiedades de la mezcla que se modifican con su incorporación.

El empleo de retardadores de fraguado será obligatorio cuando la temperatura ambiente durante la ejecución del reciclado supere los treinta grados Celsius (30°C), salvo que el Director de las Obras ordene lo contrario.

El Pliego de Prescripciones Técnicas Particulares, o en su defecto el Director de las Obras, establecerá la proporción adecuada de aditivos que se vayan a emplear y el método empleado para su incorporación, así como las especificaciones que deben cumplir tanto dichos aditivos como la mezcla resultante.

Solamente se autorizará el uso de aditivos cuyas características, comportamiento y efectos sobre la mezcla, al emplearlos en las proporciones previstas, vengan garantizados por el fabricante, siendo obligatorio realizar ensayos previos para comprobar que cumplen su función con los materiales y dosificaciones previstas en la fórmula de trabajo.

TIPO Y COMPOSICIÓN DE LA MEZCLA

El Pliego de Prescripciones Técnicas Particulares definirá el tipo y composición de la mezcla reciclada, cuyo contenido mínimo de cemento y resistencia mínima a compresión simple deberán cumplir lo indicado en este apartado.

El contenido mínimo de cemento será del tres por ciento (3%) de la masa total en seco del material que se vaya a reciclar.

La resistencia mínima a compresión simple del material reciclado a los siete días (7 d) será de dos megapascales y cinco décimas (2,5 MPa). En caso de emplearse cementos para usos especiales, será de dos megapascales y una décima (2,1 MPa).

Las probetas para la determinación de las resistencias se compactarán según la NLT-310, con la energía con la que se logre la densidad exigida en el apartado "Densidad" o en el Pliego de Prescripciones Técnicas Particulares, y se ensayarán a compresión simple según la NLT-305.

El material reciclado deberá tener un plazo de trabajabilidad tal que permita completar la compactación de una franja antes de que haya finalizado dicho plazo en la franja adyacente reciclada previamente.

El plazo de trabajabilidad se determinará de acuerdo con la UNE 41240, realizando los ensayos a la temperatura media ambiente prevista entre las doce (12:00) y las quince horas (15:00) durante la ejecución del reciclado, no pudiendo ser inferior al indicado en la tabla 21.1.

EQUIPO NECESARIO PARA LA EJECUCIÓN DE LAS OBRAS

Se estará, en todo caso, a lo dispuesto en la legislación vigente en materia ambiental, de seguridad y salud y de transporte en lo referente a los equipos empleados en la ejecución de las obras.

No se podrá utilizar en la ejecución del reciclado ningún equipo que no haya sido previamente aprobado por el Director de las Obras después de la ejecución del tramo de prueba.

Para la ejecución del reciclado in situ con cemento se deberán emplear equipos mecánicos. Éstos podrán ser equipos independientes que realicen por separado las operaciones de fresado, de dosificación y de distribución del cemento y del agua, de mezcla, de extensión y de compactación, o bien equipos que realicen dos o más de estas operaciones, excepto la compactación, de forma simultánea.

Salvo justificación en contrario, para las carreteras con categoría de tráfico pesado T2 o cuando la superficie a tratar sea superior a los setenta mil metros cuadrados (70.000 m2) será preceptivo el empleo de equipos que integren en una sola máquina las operaciones de fresado, de dosificación y distribución del cemento, de mezcla y de extensión.

El equipo de fresado, compuesto por una o más máquinas fresadoras, con anchura mínima de medio carril y dotadas de rotor de fresado de eje horizontal, deberá ser capaz de fresar el firme existente en la profundidad y la anchura especificadas, produciendo un material homogéneo con la granulometría requerida en una sola pasada y deberá hacerlo a una velocidad constante adecuada. Las fresadoras estarán dotadas de un dispositivo de control automático que asegure el espesor especificado y prefijado. Además estarán provistas de un dispositivo que evite el levantamiento en bloques del material, que en cualquier caso deberá quedar adecuadamente disgregado.

El equipo de dosificación del cemento y del agua y los aditivos se compondrá de depósitos, bombas de caudal variable y difusores adecuadamente dispuestos, con control automático programable de dosificación, que permitan realizar las dosificaciones de la fórmula de trabajo correspondiente, según la profundidad y anchura del material fresado que se vaya a reciclar, y según la velocidad de avance de la máquina, con las tolerancias fijadas en este artículo.

El mezclador deberá garantizar una mezcla homogénea y uniforme en toda la anchura y profundidad del reciclado. La mezcla podrá realizarse mediante una mezcladora independiente o bien en las propias máquinas fresadoras aprovechando la energía del rotor de fresado, en cuyo caso el sistema de dosificación deberá ir incorporado al elemento de fresado.

Se dispondrán los medios y la mano de obra necesarios para que las zonas entre franjas de reciclado cumplan todas las condiciones de dosificación, compactación y regularidad superficial especificados en este artículo.

El suministro del cemento a la unidad de mezcla se realizará desde cubas o depósitos móviles, de modo que no se produzcan paradas de los elementos de mezcla y extensión del material reciclado.

El cemento se dosificará como lechada. Se podrá dosificar en polvo en obras pequeñas, cuya superficie a tratar sea menor de setenta mil metros cuadrados (70.000 m2), siempre que lo autorice expresamente el Director de las Obras; en este segundo caso, y siempre que se cumplan los requisitos de la legislación ambiental y de seguridad y salud, se emplearán equipos con dosificación ligada a la velocidad de avance, que podrán consistir en camiones-silo o en tanques remolcados con tolvas acopladas en la parte posterior con compuerta regulable. Si la descarga del cemento sobre el firme a reciclar se realizase desde una altura superior a diez centímetros (10 cm), el dispositivo de descarga estará protegido con faldones cuya parte inferior no deberá distar más de diez centímetros (10 cm) de la superficie del firme.

Cuando el cemento se aporte en lechada, el equipo para su fabricación tendrá un mezclador con I alimentación volumétrica de agua y dosificación ponderal de cemento. El equipo de reciclado deberá estar provisto de un dosificador-distribuidor volumétrico de lechada, con bomba de caudal variable y dispositivo de rociado, así como control automático programable de dosificación, que permita adecuar las dosificaciones a la fórmula de trabajo correspondiente, según la profundidad y anchura del material fresado a reciclar, y según el avance de la máquina, con las tolerancias fijadas en el Pliego de Prescripciones Técnicas Particulares.

Deberá disponerse de un camión cisterna o equipo similar capaz de incorporar al equipo de reciclado el agua de amasado en la proporción necesaria, de acuerdo con la velocidad de avance y la profundidad de trabajo.

En caso de emplearse aditivos y de que el equipo de reciclado no tuviera dispositivos específicos para su incorporación en la dotación requerida, se añadirán al agua de amasado en el equipo de alimentación de ésta, debiendo entonces estar provisto dicho equipo de los dosificadores necesarios.

Para la extensión se deberá disponer de un distribuidor que evite la segregación del material mezclado y realice una extensión y precompactación homogéneas y con el perfil deseado, mediante una maestra de extensión con dispositivos de nivelación automáticos.

Equipo de compactación

Todos los compactadores deberán ser autopropulsados, tener inversores del sentido de la marcha de acción suave y estar dotados de dispositivos para mantenerlos húmedos en caso necesario.

La composición del equipo de compactación se determinará en el tramo de prueba, y deberá estar compuesto como mínimo por un (1) compactador vibratorio de rodillo metálico y un (1) compactador de neumáticos.

El compactador vibratorio dispondrá de un rodillo metálico con una carga estática sobre la generatriz no inferior a trescientos newton por centímetro (300 N/cm) y capaz de alcanzar una masa de al menos quince toneladas (15 t) con amplitudes y frecuencias de vibración adecuadas. El compactador de neumáticos será capaz de alcanzar una masa de al menos treinta y cinco toneladas (35 t) y una carga por rueda de cinco toneladas (5 t), con una presión de inflado que pueda alcanzar al menos ocho décimas de megapascal (0,8 MPa).

Los rodillos metálicos de los compactadores vibratorios no presentarán surcos ni irregularidades y tendrán dispositivos automáticos para eliminar la vibración al invertir el sentido de la marcha. Los compactadores de neumáticos tendrán ruedas lisas, en número, tamaño y configuración tales que permitan el solape de las huellas delanteras con las traseras.

El Director de las Obras aprobará el equipo de compactación que se vaya a emplear, su composición y las características de cada uno de sus componentes, que serán las necesarias para conseguir una compacidad adecuada y homogénea del reciclado en todo su espesor, sin producir roturas del material ni arrollamientos.

En los lugares inaccesibles para los equipos de compactación normales se emplearán otros de tamaño y diseño adecuados para la labor que se vaya a realizar.

Equipo para la ejecución de juntas transversales en fresco

Para la ejecución de juntas transversales en fresco se utilizarán equipos autónomos que efectúen en cada pasada un surco recto interesando al menos dos tercios (2/3) del espesor a reciclar y que al mismo tiempo introduzcan en dicho surco un producto adecuado para impedir que la junta se cierre de nuevo. Este producto podrá consistir en una emulsión de rotura rápida, cinta de plástico flexible, perfil ondulado de plástico rígido u otros sistemas que además de impedir que se cierre de nuevo la junta durante la compactación, permitan la transmisión de cargas entre los dos lados de la junta.

El Director de las Obras podrá autorizar en obras pequeñas, cuya superficie a tratar sea menor de setenta mil metros cuadrados (70.000 m2), la utilización de equipos para la ejecución de juntas transversales en fresco provistos de un útil de corte que abarque al menos un tercio (1/3) del espesor de la capa una vez compactada.

EJECUCIÓN DE LAS OBRAS

Estudios previos de materiales

Estudio del material que se vaya a reciclar y comprobación de la tramificación

Se realizará una inspección de la superficie a reciclar comprobando los datos del reconocimiento de proyecto y la tramificación propuesta. Se tomarán muestras representativas de los materiales existentes en los diferentes tramos, mediante sondeos, calicatas u otros métodos de toma de muestras, comprobando el espesor y el tipo de material de las diferentes capas. Como mínimo se realizarán dos (2) sondeos y una (1) calicata por kilómetro (1 km) o tramo diferenciado si su longitud fuera menor .

Se tomarán muestras de material fresado en cada tramo homogéneo, en el espesor previsto en el Proyecto para el reciclado, empleando una fresadora de iguales o similares características o que produzca un fresado adecuado y semejante a la máquina que se vaya a emplear en la ejecución de la obra.

Sobre las muestras de cada tipo de material fresado en cada tramo homogéneo se determinará:

- Análisis granulométrico, según la UNE-EN 933-1.

- Límite líquido e índice de plasticidad, según las UNE 103103 y 103104, respectivamente.

- Contenido de sulfatos, según la UNE 103201.

- Contenido de materia orgánica, según la UNE 103204.

- Contenido de humedad, según la UNE 103300.

- Proctor modificado, según la UNE 103501.

- La presencia de elementos inhibidores del fraguado del cemento, tales como sulfuros (piritas) o cloruros (sal gema).

Los resultados del reconocimiento y de los ensayos deberán servir para verificar que los tramos en que se ha dividido la obra sean suficientemente homogéneos en relación con los objetivos pretendidos por el procedimiento de reciclado.

No deberán considerarse homogéneos los tramos cuyos resultados individuales de los ensayos indicados en este apartado presenten variaciones sobre los resultados medios superiores alas tolerancias establecidas en la tabla 21.2, ni cuando varíe el tipo de árido.

Valores de referencia de las características

Una vez comprobado que el material cumple todas las condiciones establecidas en este artículo y en el Pliego de Prescripciones Técnicas Particulares, el Director de las Obras aprobará el material y fijará las características de referencia en cada tramo homogéneo.

Se tomarán como características de referencia, para cada tipo de material, la media de todos los resultados de cada tipo de ensayo prescrito. Los valores así obtenidos deberán diferir de los valores límite establecidos en margen suficiente para que sea razonable esperar que, con la heterogeneidad propia del material y la dispersión que introduce la ejecución en obra y su control, los valores obtenidos en el control de calidad de la ejecución de las obras cumplan los límites establecidos.

Estudio de la mezcla y obtención de la fórmula de trabajo

La ejecución del reciclado no se podrá iniciar, en tanto que el Director de las Obras no haya aprobado la correspondiente fórmula de trabajo, previo estudio en laboratorio y comprobación en obra, la cual deberá señalar, como mínimo:

- El espesor del reciclado in situ con cemento.

- La granulometría del material reciclado y, en su caso, la proporción y la granulometría del árido de aportación a emplear en la mezcla.

- El tipo y clase resistente del cemento y su proporción en masa, respecto de la masa total del material a reciclar en seco y, en su caso, por metro cuadrado de superficie.

- La proporción en masa, respecto de la masa total del material a reciclar en seco, de agua de amasado.

- Los tipos de aditivos y sus proporciones en masa, respecto de la masa total del material a reciclar en seco.

- La humedad de compactación.

- El valor mínimo de la densidad a obtener.

- El plazo de trabajabilidad de la mezcla, a la temperatura media prevista durante la ejecución de las obras, entre las doce (12:00) y las quince horas (15:00).

La proporción de agua de amasado será la correspondiente a la humedad óptima determinada en el ensayo Proctor modificado, según la UNE 103501, realizado sobre la mezcla del material a reciclar, el árido de aportación, en su caso, y el contenido de cemento determinado para cada tramo homogéneo. No obstante, dada la posible variación de las características de los materiales existentes en el firme, es posible que sea necesario realizar ajustes del contenido de humedad durante la ejecución de las obras, por lo que los mecanismos de control y de toma de decisiones deberán ponerse apunto durante la realización del tramo de ensayo.

La proporción necesaria de cemento en la mezcla reciclada se determinará, salvo justificación en contrario, mediante el ensayo de resistencia a compresión simple, realizado según la NLT-305, a siete días (7 d), de modo que se cumplan los límites especificados en el apartado "TIPO Y COMPOSICIÓN DE LA MEZCLA". Las probetas se compactarán según la NLT-310, con la energía con que se logre la densidad exigida en el apartado "Densidad".

Se estudiará y aprobará una nueva fórmula de trabajo, de acuerdo con lo indicado en este apartado, cada vez que varíen las características o la procedencia del cemento y, en su caso, de los aditivos o de los materiales granulares de aportación o del material a reciclar. En el caso de que las condiciones ambientales cambiasen de forma importante, deberá determinarse de nuevo el plazo de trabajabilidad de la mezcla.

Las tolerancias admisibles respecto a la fórmula de trabajo serán las indicadas en la tabla 21.3, teniendo en cuenta que en ningún caso los valores podrán sobrepasar los límites establecidos.

Preparación de la superficie existente

Antes de comenzar los trabajos de reciclado se procederá a la preparación de la superficie del firme realizando las siguientes operaciones:

- Limpieza y retirada de materias extrañas acumuladas en la totalidad de la anchura de la carretera, incluso en los carriles que no vayan a ser reciclados.

- Tratamiento o eliminación de zonas muy contaminadas, que a juicio del Director de las Obras, no puedan cumplir en ningún caso las especificaciones mínimas para poder ser recicladas.

- Nivelación de la plataforma añadiendo, si hiciera falta, el árido de aportación para conseguir los perfiles longitudinal y transversal previstos.

Fresado de la parte del firme que se vaya a reciclar

El fresado se realizará con el equipo y el método aprobados por el Director de las Obras después de la ejecución del tramo de prueba, de acuerdo con lo establecido en el apartado "EQUIPO NECESARIO PARA LA EJECUCIÓN DE LA OBRA". La velocidad de traslación del equipo y la velocidad de rotación del rotor de fresado serán constantes en cada tramo homogéneo, a fin de asegurar una profundidad uniforme de fresado y una buena homogeneidad del material reciclado. Se evitarán en lo posible las paradas, y cuando sean inevitables se cortarán de forma inmediata las entradas de lechada o cemento y de agua para evitar sobredosificaciones o encharcamientos. Deberá comprobarse con la frecuencia que el Director de las Obras considere necesario, que la granulometría del material fresado corresponde a la obtenida en el tramo de prueba y, por tanto, a la utilizada para la elaboración de la fórmula de trabajo.

Siempre que se observe que no se cumplen las tolerancias admisibles citadas en el apartado "Estudio de la mezcla y obtención de la formula de trabajo", se detendrá el reciclado hasta eliminar las causas de la anomalía (desgaste de picas, obstrucción de inyectores, etc.).

Donde resultase imposible el empleo de máquinas fresadoras, el material se demolerá con otros medios mecánicos, y los productos así obtenidos se trasladarán a un vertedero autorizado. Estas zonas se rellenarán con materiales que cumplirán en cualquier circunstancia las prescripciones establecidas para el conjunto de la unidad de obra.

Distribución de cemento, agua y aditivos

El cemento, el agua y los aditivos se distribuirán uniformemente mediante equipos mecánicos con la dosificación fijada en la fórmula de trabajo. La distribución del cemento se realizará en forma de lechada y directamente en el mezclador del equipo de reciclado.

Antes de iniciar el proceso en obra se purgarán y pondrán a punto las bombas y los dispersores de agua y de lechada, fuera del lugar de empleo para garantizar las dotaciones establecidas en la fórmula de trabajo de manera continua y uniforme. En cada parada del equipo de reciclado se realizará una limpieza de los difusores, y como mínimo dos veces al día (2/d). Las operaciones para abastecer de cemento al equipo dosificador se realizarán sin afectar al tráfico que circule por los carriles que se mantengan en servicio.

El Director de las Obras podrá autorizar la distribución del cemento en seco en obras pequeñas, cuya superficie a tratar sea menor de setenta mil metros cuadrados (70.000 m2), o cuando sea conveniente por el exceso de humedad del firme a reciclar.

En el caso de que la distribución del cemento no se realice en forma de lechada, deberán coordinarse adecuadamente los avances del equipo de dosificación de cemento y del de reciclado, no permitiéndose que haya entre ambos una longitud extendida de cemento superior a cien metros (100 m). La extensión del cemento se detendrá cuando la velocidad del viento fuera excesiva, a juicio del Director de las Obras, o cuando supere los diez metros por segundo (10 m/s), o cuando la emisión de polvo afecte a zonas pobladas, ganaderas o especialmente sensibles.

Sólo en zonas de reducida extensión no accesibles a equipos mecánicos, el Director de las Obras podrá autorizar la distribución manual. Para ello, se utilizarán sacos de cemento que se colocarán sobre el firme formando una cuadrícula de lados aproximadamente iguales, de acuerdo con la dosificación aprobada. Una vez abiertos los sacos, su contenido será distribuido rápida y uniformemente mediante rastrillos manuales o rastras de púas remolcadas.

No se distribuirá el cemento si hay encharcamientos superficiales.

En la distribución de cemento se tomarán las medidas adecuadas para el cumplimiento de la legislación que, en materia ambiental y de seguridad laboral, estuviese vigente.

Ejecución de la mezcla y extensión

Inmediatamente después de la distribución del cemento deberá procederse a su mezcla con la capa que se vaya a reciclar.

Deberán tomarse las precauciones necesarias para evitar el tratamiento de cualquier porción de la superficie de la capa que se vaya a reciclar con encharcamientos, si es preciso deteniendo el proceso cuando se observe tal circunstancia.

La mezcla deberá obtener una dispersión homogénea del cemento, lo que se reconocerá por su color uniforme y la ausencia de grumos de cemento. Toda cantidad de cemento aplicada se deberá mezclar con el material disgregado antes de haber transcurrido una hora (1 h) desde su aplicación.

El equipo de reciclado deberá contar con los dispositivos necesarios para asegurar una mezcla homogénea en toda la anchura y profundidad del tratamiento. Si se detectaran segregaciones, partículas sin mezclar, o diferencias de contenido de cemento o de agua en partes de la superficie reciclada, deberá detenerse el proceso y realizar las oportunas correcciones hasta solucionar las deficiencias.

Cuando la anchura de la superficie a reciclar sea superior a la del equipo de trabajo, el reciclado se realizará por franjas paralelas, que se solaparán en una anchura comprendida entre quince (15) y treinta centímetros (30 cm) para no dejar materiales sin mezclar en sus bordes. Deberán adoptarse las precauciones necesarias para evitar que se produzcan sobredosificaciones de cemento o de agua en los solapes. En el caso de utilizar para el reciclado dos equipos en paralelo se adoptará la misma precaución en lo que se refiere a sus anchuras de trabajo; el desfase entre las dos máquinas será el menor posible, de modo que, compactando en toda la anchura, no se produzcan juntas longitudinales en el interior del carril.

En cada carril, la extensión y precompactación se realizarán en toda la anchura definida en los Planos del Proyecto. Para ello se utilizará una sola máquina de la anchura necesaria, o bien dos trabajando en paralelo con el mínimo desfase posible, de modo que, compactando en toda la anchura, no se produzcan juntas longitudinales en el interior de la zona reciclada.

La ejecución por franjas se deberá planificar adecuadamente para permitir el paso alternativo del tráfico si fuera necesario, dando la máxima relevancia a las condiciones de seguridad de la circulación y del personal de las obras.

Se delimitarán cuidadosamente los arcenes o zonas adyacentes a la calzada a fin de evitar que los materiales de aquéllos se mezclen con los de ésta durante el reciclado.

La operación de extensión se detendrá si se observa que se produce segregación o contaminación o defectos en la regularidad superficial, y se procederá a efectuar las correcciones necesarias para impedirlo.

Donde resultase imposible el empleo del equipo de extensión aprobado, la mezcla reciclada podrá extenderse con otros dispositivos mecánicos más sencillos, que produzcan un producto terminado de características similares a las del resto de la unidad de obra.

Incorporación del árido de aportación

Cuando sea necesaria la adición de un árido de aportación al material a reciclar, será incorporado a la mezcla por uno de los procedimientos siguientes, que será comprobado y aprobado por el Director de las Obras en el tramo de prueba correspondiente:

- Mediante su extensión en una capa de espesor uniforme sobre la superficie existente antes del fresado.

- Mediante su incorporación al proceso de mezcla de los materiales después de fresar. Este procedimiento requiere un equipo de recogida de material, dosificación y mezcla independiente de la máquina recicladora.

Prefisuración

Antes de iniciar la compactación de la capa reciclada se realizarán en ella juntas transversales en fresco. Se empleará el equipo y el método de ejecución aprobados y fijados por el Director de las Obras, después de la realización del tramo de prueba.

El Pliego de Prescripciones Técnicas Particulares, o en su defecto el Director de las Obras, establecerá la distancia a la que deben realizarse las juntas transversales en fresco, dependiendo de la categoría de tráfico pesado, de la zona climática y del espesor de las capas que se dispongan por encima. La separación entre juntas estará comprendida, en general, entre tres (3) y cuatro metros (4 m).

El equipo para la ejecución de juntas transversales en fresco efectuará en cada pasada un surco recto interesando al menos dos tercios (2/3) del espesor de la capa reciclada y al mismo tiempo introducirá en dicho surco un producto adecuado para impedir que la junta se cierre de nuevo.

Donde resultase imposible el empleo del equipo de prefisuración aprobado o en obras pequeñas, cuya superficie a tratar sea menor de setenta mil metros cuadrados (70.000 m2) y en las que así lo apruebe el Director de las Obras, la ejecución de juntas en fresco podrá realizarse con otros dispositivos mecánicos más sencillos, en los que el útil de corte abarque al menos un tercio (1/3) del espesor de la capa una vez compactada.

Compactación

La compactación se realizará inmediatamente después de la mezcla y la ejecución de las juntas transversales en fresco para evitar pérdidas de humedad y permitir su finalización dentro del plazo de trabajabilidad del material.

La mezcla no podrá permanecer más de media hora (1/2 h) sin que se proceda a su compactación y terminación.

La compactación se realizará longitudinalmente, de manera continua y sistemática hasta que se alcance la densidad especificada en el apartado "Densidad". Si la extensión se realiza por franjas, al compactar una de ellas se ampliará la zona de compactación para que incluya al menos quince centímetros (15 cm) de la anterior. Si la extensión se realiza con dos máquinas en paralelo con un ligero desfase, se compactarán las dos franjas a la vez.

Los rodillos deberán llevar su rueda motriz del lado más cercano al equipo de reciclado, los cambios de dirección se harán sobre mezcla ya apisonada, y los cambios de sentido se efectuarán con suavidad. Se cuidará que los elementos de compactación estén siempre limpios y, si fuera preciso, húmedos.

La compactación se iniciará longitudinalmente por el borde más bajo de la franja que se esté tratando, y se continuará hacia su borde más alto, solapándose las sucesivas pasadas. Durante la compactación se dispondrá de un equipo capaz de extender agua en forma de neblina sobre la superficie del firme reciclado, a fin de evitar que se produzcan desecaciones.

En una sección transversal cualquiera, la compactación de una franja deberá quedar terminada antes de que haya transcurrido el plazo de trabajabilidad de la adyacente ejecutada previamente.

En lugares inaccesibles para los compactadores se emplearán placas o rodillos vibrantes de características apropiadas para lograr resultados análogos a los obtenidos con el equipo de compactación aprobado.

Terminación de la superficie

Una vez terminada la compactación no se permitirá su recrecimiento. Sin embargo, y siempre dentro del plazo de trabajabilidad establecido, se podrá hacer un refino con motoniveladora, procediendo a continuación a barrer la superficie y, tras una eventual humectación, a la recompactación del área corregida. Los materiales procedentes del refino deberán ser retirados a un vertedero autorizado. Salvo justificación en contrario, la terminación final se efectuará utilizando rodillos lisos sin vibración.

Se eliminarán los excesos laterales sin la compactación adecuada, excepto si forman parte del talud exterior de la plataforma, que se tratará según lo establecido en el Pliego de Prescripciones Técnicas Particulares, o en su defecto por el Director de las Obras.

Ejecución de juntas

Después de haber extendido y compactado una franja, se realizará la siguiente mientras el borde de la primera se encuentre en condiciones de ser compactado; en caso contrario, se ejecutará una junta longitudinal.

Si se trabajase por franjas, se dispondrá una junta longitudinal donde la demora entre las operaciones en dos (2) contiguas rebasase el plazo de trabajabilidad de la mezcla.

Las juntas longitudinales entre la zona reciclada y el firme existente deberán situarse en los bordes del carril o, si fuese indispensable, en su centro, pero nunca en las franjas de rodadura (rodadas).

La anchura de las franjas longitudinales de extensión se fijará de manera que se realice el menor número de juntas posible y se consiga la mayor continuidad de la extensión, teniendo en cuenta la anchura de la sección, el eventual mantenimiento de la circulación y las características del equipo empleado.

Entre las sucesivas pasadas del equipo de reciclado deberá producirse un solape con el fin de evitar la existencia de zonas insuficientemente tratadas o la acumulación de segregaciones. Este solape vendrá impuesto por las anchuras de las máquinas y de la franja a tratar y generalmente estará comprendido entre quince (15) y treinta centímetros (30 cm). La máquina dosificadora-mezcladora deberá tener cerrados los difusores de cemento y de agua correspondientes a la franja de solape para evitar la producción de mezcla reciclada con dotaciones distintas de la especificada.

Se dispondrán juntas transversales de trabajo donde el proceso constructivo se interrumpiera un tiempo superior al de trabajabilidad de la mezcla.

Las juntas transversales de trabajo se efectuarán fresando el material de una zona ya tratada en la longitud suficiente, en general no menos de un diámetro del rotor-fresador, bajando hasta la profundidad especificada sin avanzar, para que pueda regularse con precisión la incorporación del cemento en la zona no tratada.

Curado y protección superficial

Una vez finalizadas las operaciones de compactación y terminación, y en cualquier caso antes de transcurridas tres horas (3 h), se procederá a la aplicación de un riego de curado, de acuerdo con el artículo 532 del Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes (PG-3).

Inmediatamente después, y salvo que la carretera vaya a permanecer cerrada a todo tipo de tráfico hasta la extensión de la capa superior de mezcla bituminosa, se procederá a la extensión de un árido de cobertura que cumplirá lo especificado en el artículo 532 del Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes (PG-3). Tras su extensión se procederá al apisonado con un compactador de neumáticos y, previamente a la apertura al tráfico, se barrerá para eliminar el árido sobrante.

No se podrá circular sobre la superficie reciclada hasta que no se produzca la rotura de la emulsión de curado y esté asegurada su integridad bajo el tráfico.

TRAMO DE PRUEBA

Antes de iniciarse el reciclado in situ con.cemento será preceptiva la realización del correspondiente tramo de prueba, que se realizará con el espesor y la fórmula de trabajo prescritos y empleando los mismos medios que vaya a utilizar luego el Contratista para la ejecución de las obras, para comprobar la fórmula de trabajo, el funcionamiento de los equipos necesarios para la ejecución de las obras y, especialmente, la forma de actuación del equipo de compactación. Asimismo, se verificará, mediante toma de muestras, la conformidad del reciclado con las condiciones especificadas sobre humedad, espesor de reciclado, granulometría, contenido de cemento y demás requisitos exigidos.

El Pliego de Prescripciones Técnicas Particulares, o en su defecto el Director de las Obras, fijará la longitud del tramo de prueba, que no será inferior a doscientos metros (200 m) para carreteras con categoría de tráfico pesado T2 y a cien metros (100 m) en el resto de los casos. El Director de las Obras determinará si es aceptable su realización como parte integrante de la unidad de obra definitiva.

Además, al comienzo de cada tramo homogéneo:

- Se comprobará la profundidad de fresado.

- Se ajustará la velocidad de avance del equipo para obtener la profundidad de fresado, la granulometría especificada y una mezcla uniforme y homogénea.

- Se determinará la granulometría del material fresado que se vaya a reciclar.

- Se comprobará y ajustará la fórmula de trabajo obtenida para ese tramo.

Asimismo, durante la ejecución del tramo de prueba se analizarán los aspectos siguientes:

- Correlación, en su caso, entre los métodos de control de la dosificación del cemento establecidos en los Pliegos de Prescripciones Técnicas, y otros métodos rápidos de control.

- Correlación, en su caso, entre los métodos de control de la densidad y la humedad in situ establecidos en los Pliegos de Prescripciones Técnicas, y otros métodos rápidos de control.

- Se comprobará en la mezcla la precisión de los sistemas de dosificación del cemento y del agua y, en su caso, de las adiciones.

- Se establecerán las relaciones entre humedad y densidad alcanzada.

- Se establecerán las relaciones entre orden y número de pasadas de los compactadores y la densidad alcanzada.

- Se medirá el esponjamiento de la capa reciclada, por diferencia de espesor antes del fresado y después de la compactación.

A la vista de los resultados obtenidos, el Director de las Obras definirá:

- Si es aceptable o no la fórmula de trabajo. En el primer caso se podrá iniciar la ejecución del reciclado. En el segundo, deberá proponer las actuaciones a seguir (estudio de una nueva fórmula, corrección parcial de la ensayada, correcciones en la central de fabricación y en los sistemas de extensión, etc.).

- Si son aceptables o no los equipos propuestos por el Contratista. En el primer caso, aprobará su forma específica de actuación. En el segundo caso, el Contratista deberá proponer nuevos equipos o incorporar equipos suplementarios.

Los resultados obtenidos en el tramo de prueba válido servirán para fijar la fórmula de trabajo definitiva y los valores de referencia para los ensayos de información.

Antes de transcurridos veintiséis días (26 d) de su puesta en obra y previamente a la ejecución de la siguiente capa se extraerán del tramo aceptado seis (6) testigos cilíndricos enteros, según la UNE 83302. Dichos testigos estarán situados en emplazamientos aleatorios que disten entre sí un mínimo de siete metros (7 m) en sentido longitudinal, y separados más de cincuenta centímetros (50 cm) de cualquier grieta de retracción, junta transversal o borde visibles. Estos testigos se ensayarán a compresión simple, según la NLT-305, después de haber sido conservados durante cuarenta y ocho horas (48 h) al aire en ambiente de laboratorio, en las condiciones establecidas en la UNE 83302. El valor medio de los resultados de estos ensayos servirá de base para su comparación con los obtenidos en los ensayos de información a los que se refiere el apartado "CRITERIO DE ACEPTACIÓN Y RECHAZO".

ESPECIFICACIONES DE LA UNIDAD TERMINADA ..

Densidad

La densidad media en el espesor de la capa reciclada obtenida en cualquier punto será superior al noventa y siete por ciento (97%) de la densidad máxima obtenida en el ensayo Proctor modificado según la UNE 103501, para la fórmula de trabajo aprobada, y con este valor se fabricarán las probetas para la determinación de la resistencia a compresión simple.

La densidad mínima en el fondo o en superficie de la capa reciclada no será inferior al noventa y cinco por ciento (95%) de la densidad obtenida según la UNE 103501.

Resistencia mecánica

La resistencia a compresión simple a siete días (7d), según la NLT-305, no deberá ser inferior al límite especificado en el apartado "TIPO Y COMPOSICIÓN DE LA MEZCLA".

Terminación, rasante, anchura y espesor

La superficie de la capa reciclada terminada deberá presentar una textura uniforme, exenta de segregaciones y de ondulaciones y con las pendientes adecuadas.

La rasante de la superficie terminada no deberá superar a la teórica en ningún punto ni quedar por debajo de ella en más de veinte milímetros (20 mm). El Pliego de Prescripciones Técnicas Particulares, o en su defecto el Director de las Obras, podrá modificar el límite anterior.

En todos los semiperfiles se comprobará la anchura de la capa reciclada, que en ningún caso deberá ser inferior ni superar en más de diez centímetros (10 cm) a la establecida en los Planos de secciones tipo.

El espesor de la capa no deberá ser inferior en ningún punto al previsto para ella en los Planos de secciones tipo.

Regularidad superficial

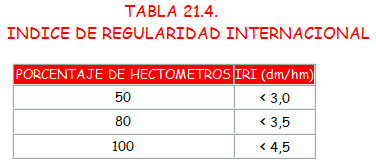

El índice de regularidad internacional (IRI), según la NLT-330, de la capa terminada deberá cumplir lo fijado en la tabla 21.4.

LIMITACIONES DE LA EJECUCIÓN

Salvo autorización expresa del Director de las Obras, no se permitirá la ejecución del reciclado in situ con cemento:

- Cuando la temperatura ambiente a la sombra sea superior a los treinta y cinco grados Celsius (35°C)

- Cuando la temperatura ambiente a la sombra sea inferior a cinco grados Celsius (5°C). El Director de las obras podrá aumentar este límite, a la vista de los resultados de compactación obtenidos.

- Cuando se produzcan precipitaciones atmosféricas.

En los casos en los que el Director de las Obras autorice la extensión del cemento en seco, su distribución deberá interrumpirse cuando la fuerza del viento sea excesiva, a juicio de aquel, teniendo siempre en cuenta las medidas necesarias para el cumplimiento de la legislación que, en materia ambiental y de seguridad y salud, estuviese vigente y respetando las limitaciones indicadas en el apartado

CONTROL DE CALIDAD

El Pliego de Prescripciones Técnicas Particulares fijará, para cada caso el método de control, tamaño del lote y tipo y número de ensayos a realizar. También se establecerán los métodos rápidos de control que pueden utilizarse y las condiciones básicas de empleo.

Los ensayos in situ se realizarán y, en su caso, las muestras se tomarán y los testigos se extraerán en puntos previamente seleccionados mediante un muestreo aleatorio, tanto longitudinal como transversalmente, realizado de forma que haya al menos uno por cada hectómetro (1/hm).

Control de procedencia de los materiales

Cemento

El cemento deberá cumplir las especificaciones establecidas en el artículo 202 del Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes (PG-3).

Árido de aportación

Se examinará la descarga al acopio o al equipo de extensión, desechando los áridos que, a simple vista, presenten restos de tierra vegetal, materia orgánica o tamaños superiores al máximo. Se acopiarán aparte las partidas que presenten alguna anomalía de aspecto, tal como distinta coloración, segregación, lajas, arcilla, etc., hasta la decisión de su aceptación o rechazo.

En su caso, se vigilará la altura de los acopios y el estado de su contorno y accesos.

Si con el árido se aportara certificado acreditativo del cumplimiento de las especificaciones técnicas obligatorias del artículo 500 del Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes (PG-3) o estuviesen en posesión de una marca, sello o distintivo de calidad homologado, según lo indicado en el apartado "ESPECIFICACIONES TÉCNICAS Y DISTINTIVOS DE CALIDAD", los criterios descritos a continuación para realizar el control de procedencia del árido no serán de aplicación obligatoria, sin perjuicio de las facultades que corresponden al Director de las Obras.

En el supuesto de no cumplirse las condiciones indicadas en el apartado anterior, de cada procedencia del árido y para cualquier volumen de producción previsto, se tomarán cuatro (4) muestras, según la UNE-EN 932-1, y de cada una de ellas se realizarán los siguientes ensayos:

- Al menos una vez al día (1/d):

o Equivalente de arena, según UNE-EN 933-8 y, en su caso, azul de metileno, según la UNE-EN 933-9.

- Al menos una vez a la semana, o cuando se cambie el suministro o lugar de procedencia:

o Contenido de materia orgánica, según la UNE 103204.

o Contenido de compuestos de azufre, según la UNE-EN 1744-1.

- Al menos una vez al mes, o cuando se cambie de procedencia, y al menos tres veces durante la ejecución de las obras:

o Coeficiente de Los Angeles, según la UNE-EN 1097-2.

Control de ejecución

Dosificación del cemento

Cuando el cemento se incorpore directamente a la recicladora en forma de lechada, se controlará al menos una vez por la mañana y otra por la tarde el funcionamiento de las boquillas de inyección. Asimismo se contrastará diariamente el consumo efectivo de cemento con la información proporcionada por el microprocesador para control del volumen de lechada añadido.

Cuando el Director de las Obras autorice que el cemento se extienda en seco sobre el firme a reciclar, su dotación se controlará mediante una lona o bandeja de superficie y masa conocidas, que se colocará antes de la extensión del material y se pesará con posterioridad. Dicho control se realizará al menos una vez por la mañana y otra por la tarde, debiendo incrementarse su frecuencia en días de viento.

Fresado y mezcla reciclada

Al menos dos veces al día (2/d), una por la mañana y otra por la tarde, y al menos una vez por lote, definido en el apartado "Control de recepción de la unidad", se tomará una muestra del material a la salida de la recicladora para determinar su granulometría, según la UNE-EN 933-1.

Al menos dos veces al día (2/d), una por la mañana y otra por la tarde, y al menos una vez por lote, definido en el apartado "Control de recepción de la unidad", se determinará el contenido de humedad de la mezcla según la UNE 103300.

Al menos dos veces al día (2/d), una por la mañana y otra por la tarde, y al menos una vez por lote, definido en el apartado "Control de recepción de la unidad", se tomará una muestra del material a la salida de la recicladora para realizar dos (2) series de tres (3) probetas cada una de ellas, de acuerdo con la NLT-310.

Si el reciclado se realiza con dos equipos trabajando en paralelo, se fabricarán por cada uno de ellos las mismas probetas indicadas en el párrafo anterior.

Dichas probetas se conservarán en las condiciones previstas en la UNE 83302 y se ensayarán a compresión simple, a las edades especificadas, de acuerdo con la NLT-305.

Tanto el número de series como el de probetas por serie podrán ser incrementados en el Pliego de Prescripciones Técnicas Particulares o bien por el Director de las Obras.

La adición de agua o de lechada se controlará con el caudalímetro de la recicladora, que dispondrá de un sistema automático de registro, de forma que se obtenga en cada tramo la humedad especificada.

Además se comprobará con la frecuencia necesaria, a juicio del Director de las Obras, que la profundidad y anchura de reciclado y la velocidad del rotor y de avance del equipo son las autorizadas de acuerdo con el apartado "TRAMO DE PRUEBA".

Se comprobará a menudo el espesor extendido, mediante un punzón graduado u otro procedimiento aprobado por el Director de las Obras, teniendo en cuenta la disminución que experimentará el material al ser compactado.

Se comprobará con la frecuencia necesaria, a juicio del Director de las Obras, el aspecto de la mezcla reciclada, especialmente la dispersión homogénea del cemento, homogeneidad de la superficie y la ausencia de grumos y segregaciones.

Se comprobará la composición y forma de actuación del equipo de compactación, verificando:

- Que el número y tipo de compactadores es el aprobado.

- El funcionamiento de los dispositivos de humectación y limpieza.

- El lastre y masa total de los compactadores y, en su caso, la presión de inflado de las ruedas de los compactadores de neumáticos.

- La frecuencia y la amplitud de los compactadores vibratorios.

- El número de pasadas de cada compactador.

En cada una de las franjas de reciclado se realizarán determinaciones de humedad y de densidad en emplazamientos aleatorios, con una frecuencia mínima de siete (7) por cada lote de los definidos en el apartado "Control de recepción de la unidad terminada". En el caso de usarse sonda nuclear u otros métodos rápidos de control, éstos habrán sido convenientemente contrastados en la realización del tramo de prueba.

Cuando las determinaciones se realicen mediante sonda nuclear, para la determinación de la densidad media la varilla con la fuente radiactiva deberá introducirse hasta el fondo de la capa reciclada, o al menos hasta treinta centímetros (30 cm) de profundidad si el espesor a tratar fuera superior. En caso de que las densidades obtenidas fuesen inferiores a las especificadas se proseguirá el proceso de compactación hasta alcanzar los valores prescritos.

Se controlará que la superficie del material reciclado permanezca constantemente húmeda antes de la extensión del producto de curado.

Se realizará, como mínimo, un control diario de la dotación de emulsión bituminosa empleada para el curado y, en su caso, del árido de cobertura, mediante el pesaje de bandejas metálicas u otros dispositivos similares de superficie y masa conocidas, colocados sobre la capa reciclada durante la aplicación del riego de curado.

Control de recepción de la unidad terminada

Se considerará como lote, que se aceptará o rechazará en bloque, al menor que resulte de aplicar los tres (3) criterios siguientes, dentro de cada tramo homogéneo:

- Quinientos metros (500 m) de calzada.

- Tres mil quinientos metros cuadrados (3.500 m2).

- La fracción construida diariamente.

Se extraerán testigos cilíndricos en puntos aleatoriamente situados, en número no inferior al establecido por el Pliego de Prescripciones Técnicas Particulares, o en su defecto por el Director de las Obras, y sobre ellos se determinará el espesor de capa. El número mínimo de testigos por lote será de dos (2), aumentándose hasta cinco (5) si el espesor de alguno de los dos (2) primeros fuese inferior al prescrito. Los orificios producidos se rellenarán con material de la misma calidad que el utilizado en el resto de la capa, el cual será correctamente compactado y enrasado.

La regularidad superficial de la capa ejecutada se comprobará mediante el índice de regularidad internacional (IRI), según la NLT-330, que deberá cumplir lo especificado en el apartado "Regularidad superficial".

Se comparará la rasante de la superficie terminada con la teórica establecida en los Planos del Proyecto, en el eje, quiebros de peralte si existieran, y bordes de perfiles transversales cuya separación no exceda de la mitad de la distancia entre los perfiles del Proyecto.

En todos los semiperfiles se comprobará la anchura de la capa.

CRITERIOS DE ACEPTACIÓN Y RECHAZO

Densidad

La densidad media obtenida no deberá ser inferior a la especificada en el apartado "Densidad". No más de dos (2) individuos de la muestra ensayada del lote presentará un valor inferior al prescrito en más de dos (2) puntos porcentuales.

Si la densidad media obtenida es inferior al noventa y cinco por ciento (95%) de la densidad máxima, obtenida en el ensayo Proctor modificado, según la UNE 103501, se levantará mediante fresado la capa de material reciclado correspondiente al lote controlado y se repondrá, con un material aceptado por el Director de las Obras, por cuenta del Contratista. Si la densidad media obtenida no es inferior al noventa y cinco por ciento (95%) se aplicará una penalización económica del diez por ciento (10%) a la capa de material reciclado correspondiente al lote controlado.

Resistencia

La resistencia de un lote a una determinada edad se calculará como media de las resistencias de las probetas fabricadas de acuerdo con lo indicado en el apartado "TIPO Y COMPOSICIÓN DE LA MEZCLA".

Si la resistencia del lote fuera inferior a la exigida, pero no a su noventa por ciento (90%), el Contratista podrá elegir entre aceptar las sanciones previstas en el Pliego de Prescripciones Técnicas Particulares o solicitar la realización de ensayos de información. Dichas sanciones no podrán ser inferiores a la aplicación de una penalización al precio unitario del lote, cuya cuantía sea igual a dos (2) veces la merma de resistencia, expresadas ambas en porcentaje.

Si la resistencia del lote fuera menor del noventa por ciento (90%) de la exigida se realizarán ensayos de información. Para ello antes de transcurridos veintiséis días (26 d) de su puesta en obra se extraerán del lote seis (6) testigos cilíndricos enteros, según la UNE 83302. Dichos testigos estarán situados en emplazamientos aleatorios que disten entre sí un mínimo de siete metros (7 m) en sentido longitudinal, y separados más de cincuenta centímetros (50 cm) de cualquier grieta de retracción, junta transversal o borde visibles.

Estos testigos se ensayarán a compresión simple, según la NLT-305, después de haber sido conservados durante cuarenta y ocho horas (48 h) al aire en ambiente de laboratorio, en las condiciones establecidas en la UNE 83302.

El Director de las Obras podrá autorizar que los testigos de referencia se extraigan de un lote aceptado cuya situación e historial lo hicieran comparable a aquél que vaya a ser sometido a ensayos de información.

El valor medio de los resultados de estos ensayos se comparará con el valor medio de los resultados del tramo de referencia:

- Si no fuera inferior, el lote se considerará aceptable.

- Si fuera inferior a él, pero no inferior a su noventa por ciento (90%), se aplicarán al lote las sanciones previstas por el Pliego de Prescripciones Técnicas Particulares. Si fuera inferior al noventa por ciento (90%), pero no a su setenta por ciento (70%), el Director de las Obras podrá aplicar las sanciones previstas en el Pliego de Prescripciones Técnicas Particulares y ordenar un aumento de espesor de las capas superiores que compense la merma de resistencias, sin incremento de coste para la Administración. En los restantes casos el Director de las Obras ordenará la demolición del lote y su reconstrucción a expensas del Contratista. Las sanciones referidas no podrán ser inferiores a la aplicación de una penalización al precio unitario del lote, cuya cuantía sea igual a dos (2) veces la merma de resistencia, expresadas ambas en porcentaje.

Espesor

El espesor medio obtenido no deberá ser inferior al especificado en el Pliego de Prescripciones Técnicas Particulares o en los Planos de secciones tipo. No más de dos (2) individuos de la muestra ensayada del lote presentarán resultados que bajen del especificado en más de un diez por ciento (10%).

Si el espesor medio obtenido es inferior al especificado, se compensará la diferencia con un espesor adicional equivalente de la capa superior aplicado en toda la anchura de la sección tipo, por cuenta del Contratista.

Rasante

Las diferencias de cota entre la superficie obtenida y la teórica establecida en los Planos del Proyecto no excederán de las tolerancias especificadas, ni existirán zonas que retengan agua. Cuando la tolerancia sea rebasada por defecto y no existan problemas de encharcamiento, el Director de las Obras podrá aceptar la superficie siempre que la capa superior a ella compense la merma con el espesor adicional necesario sin incremento de coste para la Administración. Cuando la tolerancia sea rebasada por exceso, se corregirá este mediante fresado por cuenta del Contratista, siempre que esto no suponga una reducción del espesor de la capa por debajo del valor especificado en los Planos.

Regularidad superficial

Los resultados de la medida de la regularidad superficial de la capa acabada no excederán de los límites establecidos en el apartado "Regularidad superficial". Si los resultados de la regularidad superficial de la capa terminada exceden los límites, se procederá de la siguiente manera:

- Si es en más del diez por ciento (10%) de la longitud del tramo controlado se corregirán los defectos mediante fresado por cuenta del Contratista.

- Si es en menos de un diez por ciento (10%) de la longitud del tramo controlado se aplicará una penalización económica del diez por ciento (10%).

MEDICION y ABONO

El cemento empleado en el reciclado se abonará por toneladas (t), obtenidas multiplicando la medición abonable de mezcla reciclada por la menor de las dos cantidades siguientes: dosificación establecida en la fórmula de trabajo o dosificación media deducida de los ensayos de control de cada lote.

La ejecución del reciclado se abonará por metros cuadrados (m2) de superficie reciclada con el espesor indicado en los Planos de la sección tipo, el cual se entiende como mínimo en cualquier punto. Dicha superficie se obtendrá multiplicando las anchuras de las secciones tipo señaladas en los Planos por la longitud realmente ejecutada.

En dicho abono se considera incluida la disgregación por fresado de las capas del firme existente, la mezcla y homogeneización del material fresado, el agua de amasado y, en su caso, los aditivos, la extensión, la prefisuración, la compactación y la terminación de la mezcla reciclada.

El árido de aportación, en su caso, se abonará por toneladas (t), obtenidas aplicando a la medición abonable de ejecución del reciclado, la dosificación de la fórmula de trabajo para ese tramo.

No tendrán derecho a un incremento de abono las zonas solapadas o las superficies que por sus defectos haya sido necesario reciclar en más de una pasada.

No serán de abono las creces laterales, ni la limpieza de la superficie existente.

La aplicación del ligante bituminoso para el curado se abonará por toneladas (t) realmente empleadas en obra, medidas antes de su empleo.

El árido de protección superficial, incluidos su extensión y su apisonado, se abonará por toneladas (t) realmente empleadas en obra.

ESPECIFICACIONES TÉCNICAS Y DISTINTIVOS DE CALIDAD

El cumplimiento de las especificaciones técnicas obligatorias requeridas a los productos contemplados en este artículo, se podrá acreditar por medio del correspondiente certificado que, cuando dichas especificaciones estén establecidas exclusivamente por referencia a normas, podrá estar constituido por un certificado de conformidad a dichas normas.

Si los referidos productos disponen de una marca, sello o distintivo de calidad que asegure el cumplimiento de las especificaciones técnicas obligatorias de este artículo, se reconocerá como tal cuando dicho distintivo esté homologado por la Dirección General de Carreteras del Ministerio de Fomento.

El certificado acreditativo de las especificaciones técnicas obligatorias de este artículo podrá ser otorgado por las Administraciones Públicas competentes en materia de carreteras, la Dirección General de Carreteras del Ministerio de Fomento (según ámbito) o los Organismos españoles -públicos y privados- autorizados para realizar tareas de certificación o ensayos en el ámbito de los materiales, sistemas y procesos industriales, conforme al Real Decreto 2200/95, de 28 de diciembre.

NORMAS REFERENCIADAS

- NLT-305 Resistencia a compresión simple de materiales tratados con conglomerantes hidráulicos.

- NLT-310 Compactación con martillo vibrante de materiales granulares tratados.

- NLT-330 Cálculo del índice de regularidad internacional IRI en pavimentos de carreteras.

- UNE 41240 Materiales tratados con conglomerantes hidráulicos. Métodos de ensayo. Determinación del plazo de trabajabilidad.

- UNE 80243 Métodos de ensayo de cementos. Análisis químico. Determinación del óxido de calcio libre; método del etilenglicol.

- UNE 83302 Ensayos de hormigón. Extracción y conservación de probetas testigo.

- UNE 103103 Determinación del límite líquido de un suelo por el método del aparato de Casagrande.

- UNE 103104 Determinación del límite plástico de un suelo.

- UNE 103201 Determinación cuantitativa del contenido en sulfatos solubles de un suelo.0

- UNE 103204 Determinación del contenido de materia orgánica oxidable de un suelo por el método del permanganato potásico.

- UNE 103300 Determinación de la humedad de un suelo mediante secado en estufa.

- UNE 103501 Geotecnia. Ensayo de compactación. Proctor modificado.

- UNE 146507-1 Ensayos de áridos. Determinación de la reactividad potencial de los áridos. Método químico. Parte 1: determinación de la reactividad álcali-sílice y álcali-silicato.

- UNE-EN 196-3 Métodos de ensayo de cementos. Parte 3: determinación del tiempo de fraguado y de la estabilidad de volumen.

- UNE-EN 932-1 Ensayos para determinar las propiedades generales de los áridos. Parte 1: Métodos de muestreo.

- UNE-EN 933-1 Ensayos para determinar las propiedades geométricas de los áridos. Parte 1: Determinación de la granulometría de las partículas. Métodos del tamizado.

- UNE-EN 933-2 Ensayos para determinar las propiedades geométricas de los áridos. Parte 2: Determinación de la granulometría de las partículas. Tamices de ensayo, tamaño nominal de las aberturas.

- UNE-EN 933-3 Ensayos para determinar las propiedades geométricas de los áridos. Parte 3: Determinación de la forma de las partículas. índice de lajas.

- UNE-EN 933-8 Ensayos para determinar las propiedades geométricas de los áridos. Parte 8: Evaluación de los finos. Ensayo del equivalente de arena.

- UNE-EN 933-9 Ensayos para determinar las propiedades geométricas de los áridos. Parte 9: Evaluación de los finos. Ensayo de azul de metileno.

- UNE-EN 1097-2 Ensayos para determinar las propiedades mecánicas y físicas de los áridos. Parte 2: Métodos para la determinación de la resistencia a la fragmentación.

- UNE-EN 1744-2 Ensayos para determinar las propiedades químicas de los áridos. Parte 1: Análisis químico.

Imprimir